工业体系加速向高效、低碳方向重构的当下,高温工况下的节能能力,正在成为钢铁、石化、有色冶金等高耗能行业提升成本竞争力与达成“双碳”目标的核心抓手。面对数百至上千摄氏度的极端环境,传统保温材料在热震、冲刷与长期服役中的性能衰减,使高温系统持续面临“能量流失、成本攀升”的技术困局。

基于这一行业共性痛点,研究院孵化的苏州源茁德明新材料科技有限公司,依托哈工大材料学科优势,正从单一材料改良迈向体系化热防护解决方案,为高温场景构建可验证、可工程化、可规模复制的节能路径。

【苏州源茁德明新材料科技有限公司】

一、破解高温散热痛点:直面严苛工况下的保温挑战

在高温连续服役环境下,保温材料容易发生热震破坏、结构剥离和隔热衰减,导致热能在运输、储存和转化各环节大量流失。热量损失直接增加能源成本,也提升了单位产品的能耗和碳排放。如何在保证安全的前提下稳定锁住热量,实现对核心热工系统的整体优化,成为高耗能行业提升竞争力的关键一环。

二、从材料到体系:为复杂工业场景提供系统性热防护

源茁德明依托哈工大科研积累,通过材料与结构的协同设计,针对不同极端环境,形成了可灵活组合的系统性解决方案。

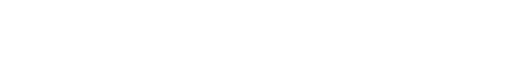

1.攻坚极端高温核心区:

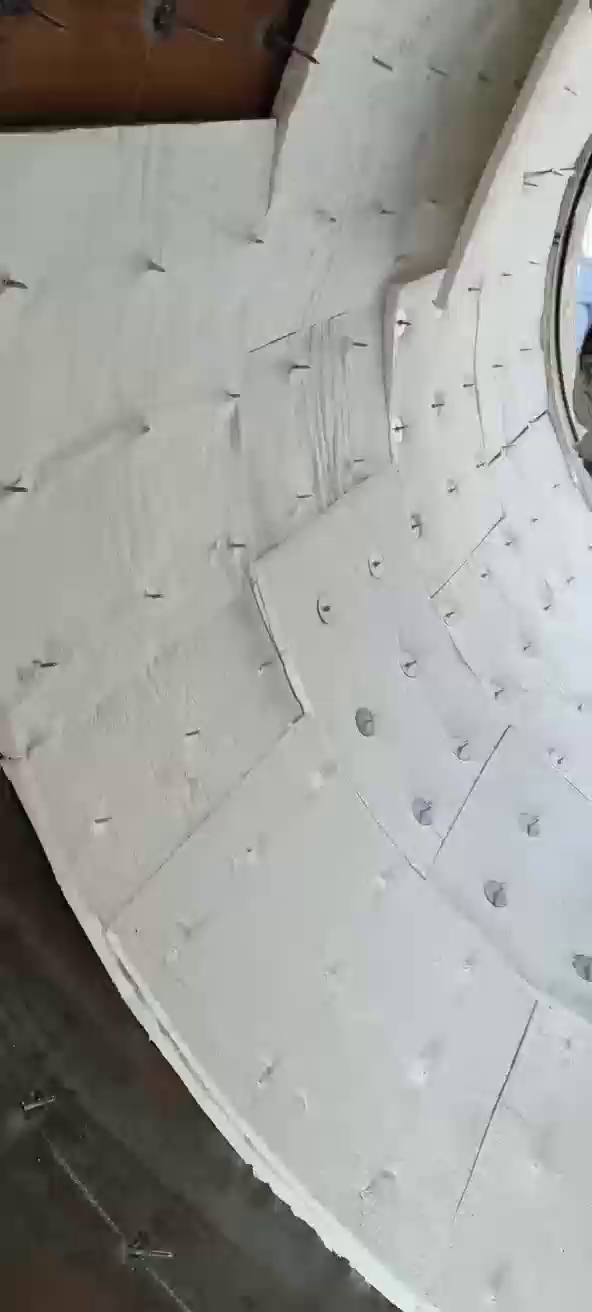

针对铁水包、冶金窑炉等超高温、强冲刷的核心区域,公司开发高强韧复合隔热材料与特种涂层,重点保障材料在严苛环境下的结构稳定与长效服役。

高耗能钢铁制造示意图

2.覆盖复杂管网系统:

针对石化等行业中复杂的管道、阀门与异形设备,公司创新柔性可塑隔热层与复合屏障,致力于实现高贴合度的“无缝”保温,减少局部热泄漏。

管道示意图

管道内部保温示意图

通过将基材涂层、刚性材料、柔性材料与防火屏障进行针对性组合,公司构建了“锁热节能防火屏障”体系,为高耗能设备提供从材料到结构的整体保温与节能解决方案。

三、数据验证价值:节能降耗效果清晰可量化

源茁德明的解决方案已在多个行业头部客户的生产线上得到验证,其节能效益可直接折算为清晰的经济账本。

1.应用于石化行业:为高温管道精准“控温”

公司方案应用于某大型石化企业的高温液体和气体输送管道。该管道内壁温度约450℃。实测数据显示:

•在冬季环境温度为-12℃时,应用方案后,管道外壁温度从38℃降至-7℃。

•在常温(约24℃)环境下,管道外壁温度从49℃降至26℃。

外壁温度显著且普遍地趋近于环境温度,直观证明了热能散失被高效阻断,节能效果明确。

2.应用于钢铁行业:守护铁水运输的“每一度”热量

行业经验表明,在铁水运输环节,温降每减少1℃,每吨铁水可节约约1度电。源茁德明为百吨铁水包提供的整体方案,实现了单次转运温降减少超过12℃。据此测算:

•单包次转运即可节约用电约 1,200度。

•以客户产线每日转运8个包次,年工作300天计算,年节约用电量可达约288万度。

•除直接的节电效益,该方案还能有效缩短烘烤铁水包所需的时间,带来额外的节能降耗。

四、扎根一线的敏捷研发:构建“可验证—可迭代—可交付”的创新闭环

高温节能技术须经受真实工况的反复检验,围绕这一需求搭建“现场—实验室—工程化”的技术闭环:

•与行业客户深度合作,基于真实需求共同研发;

•柔性制造体系将研发成果快速转化为可量产产品。

这一模式不仅加快了技术迭代,提高了适配性,也让创新成果以合理成本快速应用于工业现场。

五、合作对接

欢迎联系研究院洽谈合作:技术经理人 李老师 18502142097。

从材料核心技术的突破到复杂工况下的工程化验证,苏州源茁德明新材料科技有限公司正以系统化解决方案回应行业对高温节能的迫切需求。

研究院将持续完善转化支撑体系,推动科研力量与产业需求深度耦合,支持更多企业跨越从实验室到规模化应用的关键阶段,培育具有核心竞争力的创新产业集群。

产业化观察系列专注于记录并启迪科技成果的产业化进程。通过系统解析研究院孵化企业的创新实践,深度凝练从实验室到市场的内在规律,全面呈现前沿技术跨越工程化壁垒的完整路径,为科技创新与产业升级提供具有借鉴价值的哈工大范本。